Электробалластер

Развитие железнодорожного транспорта нашей страны требует повышения эффективности его производства и непрерывности его обновления на основе ускорения научно-технического прогресса. Увеличение мощности пути железных дорог, требует усовершенствования технологии и организации ремонтно-путевых работ. Своевременный и качественный ремонт пути, снижение затрат времени, труда и эксплуатационных расходов, повышение производительности труда достигает акиалной1 еханизацией путевых работ.

На магистралях нашей страны используется большой парк путевых машин и механизмов. По ряду параметров они превосходят лучшие зарубежные образцы аналогичных машин. К таким машинам относятся хоппер-дозаторы, электробаластеры, путеукладчики, щебнеочистительные машины, выправочно-подбивочные машины.

Однако существующие машины не обеспечивают полной механизации всех работ. Если наиболее трудоемкие операции выполняются машинами, то ряд путевых работ - с помощью электрического и гидравлического инструмента или даже вручную. Для завершения комплексной механизации необходимо создать ряд новых машин, а некоторые из существующих модернизировать.

Основным направлением в вопросе механизации путевых работ является создание высокопроизводительных машин обеспечивающих производство больших объемов работ в сравнительно небольшие "окна", и вынесение значительной части работ на путевые производственные базы, сведя работы на пути практически к монтажу отдельных блоков верхнего строения.

При проектировании машин особое внимание уделяется повышению скорости и усилий рабочих органов, созданию машин непрерывного действия, обеспечивающих повышение производительности и снижение стоимости путевых работ, широкому внедрению гидропривода, позволяющего упразднить кинематику, плавно регулировать скорости движений, снижать материалоемкость машин.

Большое внимание следует уделять таким мерам, как совершенствование машин с точки зрения ремонтопригодности, монтажа из легко сменяемых узлов и агрегатов, а также обеспечения технического обслуживания, улучшения условий работы обслуживающего персонала - снижение вибраций и шума, создание более комфортабельных кабин и пультов управления, обеспечение безопасности работ.

На зарубежных железных дорогах, в том числе и США, применяются моторные домкраты и подъемно-рихтовочные тележки точечного действия с максимальной производительностью 1.2 км/смена. Отечественные электробалластеры ЭЛБ-1, ЭЛБ-3 непрерывного действия ведут подъемку пути со скоростью до 10 км/час. Для очистки щебня на дорогах США и Западной Европы применяются щебнеочистительные машины производительностью до 500 м3/ч. Наша щебнеочистительная машина ЩОМ-4 очищает за один час до 2000 м3 щебня. Производительность при укладке пути за рубежом в два раза меньше чем в России, при укладке путеукладчиком УК-25. Лучшие зарубежные машины для уплотнения балласта (фирм "Плассер" и "Матиза") выполняют эту работу с максимальной производительностью 600 м/ч. Отечественная выправочно-подбивочно-отделочная машина ВПО-3000 производит объемное уплотнение балластной призмы со скоростью до 3000 м/ч.

В России уровень механизации работ по ремонту пути составляет: по капитальному ремонту пути 75%, по среднему ремонту 62%, по текущему ремонту 30%.

Машины для балластировки и подъемки пути выполняют работы по формированию балластной призмы после выгрузки балластного материала. Одновременно с этим они устанавливают путевую решетку в положение, являющееся исходным по проекту.

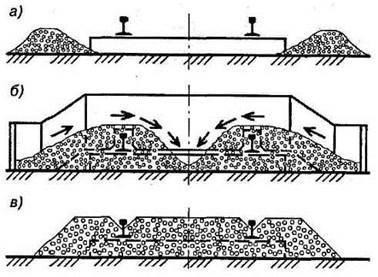

Основные работы по формированию балластной призмы, или балластировочные работы, сводятся к направлению балластного материала: в зону под шпалами поднимаемой путевой решетки, в шпальные ящики (промежутки между двумя соседними шпалами), в откосно-плечевые или межпутные зоны (на многопутных участках) с планированием поверхности балластной призмы, уборкой и перераспределением излишков балласта. Одновременно с подъемкой путевой решетки для достижения требуемого положения производится ее сдвиг в плане и установка по уровню, т.е. возвышение одного рельса над другим (в кривых). Направление материала в балластную призму с одновременным его перераспределением, называется дозированием балласта. Рабочие органы машин, предназначенные для его выполнения, называются дозаторами. Технология дозирования балласта машинами, в основном, сводится к двум случаям. В первом случае балласт предварительно выгружается из подвижного состава (думпкары, платформы) на обочины пути (рис.1, а), а затем направляется к оси пути на путевую решетку (рис.1, б). Во втором случае, балласт выгружается на путевую решетку сверху из хоппер-дозаторов, оснащенных специальными разгрузочно-дозирующими устройствами (рис.1, в), т.е. разгрузка и дозирование совмещены.

Рис.1. Балластировка рельсошпальной решетки:

а, б, в - схемы дозирования балласта в путь

После дозирования балластного материала он подается под подошвы шпал, для этого путевая решетка поднимается в рабочей зоне на необходимую высоту, после чего образовавшееся пространство заполняется материалом. На практике используются несколько способов такого заполнения. Балласт, находящийся выше подошв шпал, проваливается сквозь шпальные ящики под действием силы тяжести. Если он зависает в шпальных ящиках, то используются специальные рабочие органы - пробивщики. Под подошвами шпал балласт разравнивается натянутыми поперечно пути стержнями - струнками, или планировочными ножами плугового типа. Принудительную подачу балласта в зону под подошвами шпал осуществляют уплотнительными рабочими органами.

В зависимости от высоты вывешивания путевой решетки в рабочей зоне, различают: способ подведения балласта при "плавающих" шпалах, когда высота вывешивания относительно невелика, поэтому шпалы погружены в призму, и способ "свободных" шпал, когда они полностью приподнимаются над балластным основанием. Первый способ характерен для работ по выправке продольного профиля пути, а второй - для постановки пути на балластное основание.

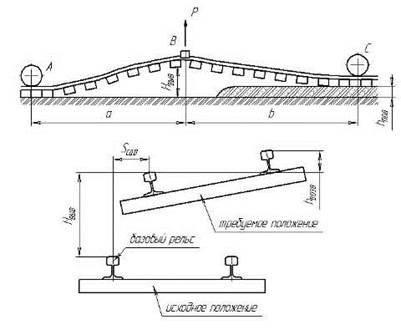

Рис.2. Технологические операции при постановке путевой решетки в заданное положение: а - схема вывешивания; б - параметры перемещения путевой решетки.

путевой балластировка рельсошпальная решетка

Технологический процесс подъемки пути состоит их вывешивания

путевой решетки на необходимую высоту ![]() (см. рис.2, а), сдвига базового

(см. рис.2, а), сдвига базового ![]() и возвышения не базового рельса

и возвышения не базового рельса ![]() относительно первоначального

уровня в сечении расположения подъемного рабочего органа, подведения балластного

материала в образовавшееся пространство под подошвами шпал с одновременным планированием

поверхности опирания шпал и опускания. В результате путевая решетка поднимается

на новый уровень, расположенный выше первоначального на высоту технологической подъемки

относительно первоначального

уровня в сечении расположения подъемного рабочего органа, подведения балластного

материала в образовавшееся пространство под подошвами шпал с одновременным планированием

поверхности опирания шпал и опускания. В результате путевая решетка поднимается

на новый уровень, расположенный выше первоначального на высоту технологической подъемки

![]() .

.

В соответствии с используемой технологией разработаны принципиальные конструктивные схемы машин (см. таблицу 1), реализующие методы работы: а) с полной опорой на рельсыс дозированием и вывешиванием путевой решетки на участке между двумя опорно-ходовыми устройствами: хоппер-дозаторы (ЦНИИ-ДВ3М и др.); электробалластеры двухпролетные с междуферменным шарниром (ЭЛБ-1, ЗЛБ-3М, ЭЛБ-3ТС, ЭЛБ-3МК, ЭЛБ-4); прицепные однопролетные путеподъемники (МТТП-5, МРП-600 и др.); б) с опорой на рельсы с одной стороны (консольные балластеры); в) с опорой на земляное полотно или лежащий балластный материал - путеподъемники цикличного действия (МПТС-1К, ПРМ-ЗГ и др.).

Таблица 1.

Классификация машин для подъемки и балластировки пути

|

МАШИНЫ ДЛЯ БАЛЛАСТИРОВКИ И ПОДЪЕМКИ ПУТИ |

Для перевозки и выгрузки балластного материала |

Хоппер-дозаторы (выгрузка с дозирование) |

ЦНИИ-ДВ3,ЦНИИ-ДВ3-М |

|

Думпкары (выгрузка без дозирования) |

З1-638, З1-656, З1-661 |

||

|

Для распределения, дозирования материала и планировки балластной призмы |

Тракторные дозировщики |

ТТД-1, ТДГ-2, УПМ-1-4 |

|

|

Планировщики балласта |

ПВ, ПБ-01, ЗВ |

||

|

Балластораспределители |

УБРМ, МБ, РБ |

||

|

Для подъемки пути |

Цикличного действия |

МПТС-1К, ПРМ-3Г |

|

|

Непрерывного действия |

МПП-5, МРП-600, ПП-3М |

||

|

Универсальные для балластировки и подъемки пути (электробалластеры) |

Сочлененные двухсекционные |

ЭЛБ-1, ЗЛБ-3М, ЭЛБ-3, ЭЛБ-3ТС, ЭЛБ-3МК, ЭЛБ-4, ЦНИИС-УРМЗ |

Большинство путевых машин используют метод с опорой на рельсы с двух сторон участка вывешивания, т.к. прижатие путевой решетки в двух точках стабилизирует ее положение во время работы и способствует более точной установке. Методы с частичной опорой па рельсы и с опорой на основание используются реже, т.к. в этом случае положение путевой решетки на участке вывешивания недостаточно фиксируется, поэтому она ложится на балласт менее точно.

Электробалластеры являются универсальными многооперационными высокопроизводительными машинами непрерывного действия, предназначенными для постановки пути на балластное основание при выполнении работ по строительству и техническому обслуживанию пути, предусмотренных действующей системой ведения путевого хозяйства. Электробалластеры выполняют дозировку балласта, предварительно выгруженного вдоль пути, срезку балласта у торцов шпал, планировку откосов и междупутных зон призмы, подъемку путевой решетки на формируемый балластный слой. Производят грубую выправку и рихтовку пути, оправку обочин земляного полотна, работы на щебеночных базах для формирования штабелей балластных материалов, подъемку пролетных строений малых мостов при ремонте. Нашли применение двухсекционные электробалластеры пролетного типа ЭЛБ-ЗМ, ЭЛБ-ЗТС (для транспортного строительства), ЭЛБ ЗМК и ЭЛБ-4. Консольные электробалластеры КБ-2, применявшиеся ранее в транспортном строительстве, перестроены по двухпролетной схеме (ЦШIИС-УРМЗ).

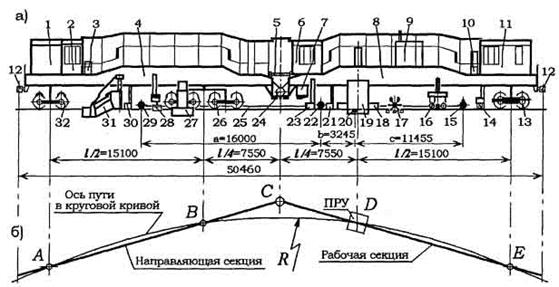

База для размещения рабочего оборудования у всех электробалластеров принципиально одинакова. Электробалластер ЭЛБ-ЗМК (рис.3, а) состоит из двух секций - направляющей и рабочей. Направляющая секция представляет собой сварную ферму 4 с двумя балками двутаврового сечения, соединенными поперечными связями. В передней части ферма опирается на двухосную ходовую тележку 32, а в средней части - на четырехосную ходовую тележку 26. Рабочая секция также имеет сварную ферму 8 аналогичного устройства. Ферма в задней части опирается на путь посредством двухосной ходовой тележки 13, а в передней части - на ферму направляющей секции через сферический шарнир 24, позволяющий обеспечить компенсацию относительных угловых смещений ферм при движении в кривых, через переломы продольного профиля, а также по неровностям. Максимальное значение угла относительного поворота ферм φmax = 170 24’, что позволяет электробалластеру проходить кривые радиусом R=100 м и более. Фермы соединены друг с другом двумя тягами 5 с пружинными амортизаторами. Тяги располагаются выше шарнира и служат для повышения поперечной устойчивости рабочей секции за счет передачи части поперечных опрокидывающих моментов на направляющую секцию, а также для предотвращения чрезмерного поперечного раскачивания рабочей секции при движении. Электробалластер оборудован автосцепками 12.

Рис.3. Электробалластер ЭЛБ-3МК:

1, 9 - основной и дополнительный дизель-электрические агрегаты переменного тока; 2,6,11 - кабины: направления механизмами направляющих секций, центральная и хозяйственно-бытовая; 3, 10 - насосные станции; 4, 8 - фермы направляющей и рабочей секций; 5, 24 - межферменные связи и сферический шарнир соединения секций; 7 - нижний пост управления; 12 - автосцепки; 13, 26, 32 - ходовые тележки: задняя, средняя сочлененная и передняя; 14 - шпальные щетки; 15.20, 22, 29 - тележки рихтовочной КИС; 16 - рабочий орган динамической стабилизации пути; 17 - устройство для пробивки балласта в шпальных ящиках; 18 - ПРУ с электромагнитно-роликовыми захватами; 19 - балластерные рамы; 21, 28, 30 - пассивные и активные рельсовые щетки; 23 - прижимное устройство; 25 - трос-хорда рихтовочной КИС; 27 - уплотнители балласта откосно-плечевой и междупутной зон призмы; 31 - дозатор.

Основными рабочими органами электробалластера являются дозатор 31, расположенный на ферме направляющей секции, подъемно-рихтовочное устройство 18 (ПРУ), балластерные рамы 19 и рабочий орган для динамической стабилизации пути 16.

На фермах электробалластера размещены также дополнительные рабочие органы для безопасного прохода ходовых тележек служат пассивные 30, 21 и активные 28 рельсовые щетки, а также пассивные шпальные щетки 14, которые сбрасывают балласт с рабочих поверхностей головок рельсов и сметают его с поверхностей шпал. Устройство 17 для пробивки балласта в шпальных ящиках предотвращает его зависание при вывешивании путевой решетки. для уплотнения балласта у торцов шпал служат два виброуплотнителя 27, по конструктивному устройству аналогичных уплотнителям машины ВПО-З-З000.

Электробалластер оснащается дополнительно измерительными тележками 15, 20, 22, и 29 с трос-хордой 25 контрольно-измерительной системой рихтовки пути. Для прижима путевой решетки при рихтовке используется специальное прижимное устройство 23. Машина при работе перемещается локомотивом. Управление рабочими процессами производится из передней 2 и центральной 6 кабин, и пультов управления 7, расположенных под центральной кабиной. Задняя кабина 11 используется для бытовых нужд экипажа машины.

Источником энергии служит дизель агрегат 1 переменного тока.

Машина имеет два насосных агрегата 3,10. для привода рабочих органов применены электрические,

гидравлические и пневматические трансмиссии. В нестандартных ситуациях, используется

дополнительный дизель-электрический агрегат 9. Кинематическая схема вписывания электробалластера

в круговую кривую (рис.3, б) обеспечивает нахождение ПРУ всегда по оси пути в круговой

кривой и на прямой, т.к. конструктивные расстояния между шкворневыми сечениями ходовых

тележек, осью междуферменного шарнира и ПРУ выбраны с учетом осевой симметрии в

плане относительно междуферменного шарнира. Это упрощает управление корректировочными

смещениями ПРУ при работе в кривых. При работе в переходных кривых и проходе спряжений

пути необходимо производить дополнительные корректировочные смещения ПРУ для предотвращения

одностороннего сдвига (для сопряжения круговая кривая - прямая ![]() ) пути с проектной оси.

) пути с проектной оси.

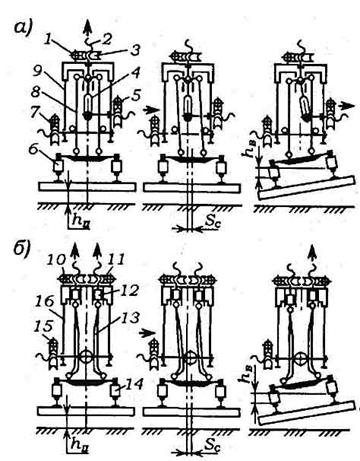

На злектробалластерах ранних выпусков ЭЛБ-I и ЭЛБ-3 (рис.4, а) механизм подъема путевой решетки с электромагнитно-роликовым подъемником установлен на рабочей секции 9 и состоит из червяка 1, вращаемого электродвигателем, червячного редуктора 3, винта 2, поперечной балки-коромысла 4 и вертикальных прямых тяг 8, к нижним концам которых подвешены балки с траверсами и электромагнитами б. Механизмы сдвига 7 и перекоса 5 РТЛР скомпонованы аналогично, из червячного редуктора, винтовой пары и электродвигателя.

На злектробалластерах ЭЛБ-ЗМ и ЭЛБ-ЗТС (рис.5) применяется комбинированный механизм, который также расположен на рабочей секции 16 и состоит из механизма подъема с двумя червяно-винтовыми редукторами 10, 11, двух вертикальных криволинейных тяг 13, механизма сдвига путевой решетки 15 и электромагнитов 14.

Подъемные винты с вертикальными тягами соединены через пружину, расположенную в направляющем стакане 12. Во время опускания электромагнитов при соприкосновении их с рельсами пружины сжимаются, специальные упоры воздействуют на конечные выключатели и отключают электродвигатели, предотвращая поломку деталей привода.

Рис.4. Кинематические схемы механизмов подъема и сдвига пути с электромагнитным подъемником электробалластеров:

а - электробалластер ЭЛБ - 1; 6 - электробалластер ЭЛБ-ЗМ, ЭЛБ-ЗТС, ЭЛБ-ЗМК, ЭЛБ-4; 1, 2, 3 - червяк с приводом от электродвигателя, винтовая передача и червячное колесо привода подъема рельсово-шпальной решетки (РШР); 4 - трехплечий рычаг (траверса) механизма перекоса РШР; 5, 7 - червячно-винтовые приводы механизмов перекоса и сдвига пути; 6, 14 - балансирные балки с электромагнитно-роликовыми захватами; 8, 13 - вертикальные тяги; 9, 16 - фермы рабочих секций электробалластеров; 10, 11 - червячно-винтовые приводы подъема и перекоса РШР; 12 - амортизаторы вертикальных нагрузок с направляющими

- Рабочие органы, устройство и принцип работы

- Организация работы машины

- Определение сопротивления передвижению машины

- Определение мощности привода механизма поворота крыла дозатора

- Прочностные расчеты

- Расчет балластера на устойчивость

- Определение стоимости машино-смены

- Техника безопасности и охрана труда

Статьи по теме:

Расчет трудоемкости

ремонта и годового объема работ, распределение трудоемкости по видам работ

Согласно /2/ трудоемкость ремонта переднего моста автомобиля ГАЗ-53А составляет 7,7 чел.ч для предприятия с годовой программой 5000 шт. С учетом поправочного коэффициента КПР = 1,11 /3/ трудоемкость ...

План по себестоимости перевозок

Зз.пл = (ФОТвод. + ФОТр.р.) * (1 + 38,5 /100), руб Зз.пл = (8719971,7 + 1141444,17) * (1 + 38,5 /100) = 13658061 руб Цавт = 300000; Та = 3812/365 = 10,44; Нам = 100/10,44 = 9,58 Зам = Цавт * Нам /100 ...

Технологические схемы устранения каждого дефекта

Шейки коленчатого вала, имеющие овальную или коническую форму, а также чрезмерно неровную поверхность, подлежат перешлифовыванию. Перед шлифованием, при необходимости, выполняется выпрямление (рихтов ...

Навигация

- Главная

- Перевозка грузов

- Электробалластер

- Грузовой план судна

- Автомобильный транспорт

- Ежедневное обслуживание автомобиля

- Эксплуатация автомобильных дорог

- Транспортная информация

- Карта сайта