Маршрут ремонта

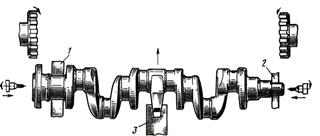

Коленчатый вал перемещается по производственным участкам предприятия и устраняются следующие дефекты: износ коренных шеек коленчатого вала, износ шпоночного паза.

Коленчатый вал относится к деталям 3 класса (круглые стержни) и 3 группы (валы коленчатые)

Обработка технологических баз (торцов и центровых отверстий) производится на фрезерно-центровальных станках за одну операцию. Заготовка устанавливается двумя крайними коренными шейками в приспособлении (рис.2.1) на сходящихся призмах 1 и 2, которые перемещаются гидравлически или пневматически независимо одна от другой. Это обеспечивает некоторое выравнивание заготовки при установке и закреплении в осевом направлении заготовка фиксируется подвижной призмой 3.

1 и 2 - центрующие призмы; 3 - призма для ориентации заготовки в осевом направлении

Рисунок-3.10 Схема ориентирования заготовки коленчатого вала при фрезеровании и центровании торцов:

В последнее время стали применять балансировочно-центровальные станки, которые центруют заготовки не по геометрической оси, а по оси симметрии.

При большом объеме выпуска применяют многошпиндельные станки, на которых кроме фрезерования торцов и центрования производится одновременно фрезерование установочных площадок на щеках для угловой ориентации валов при последующей обработке.

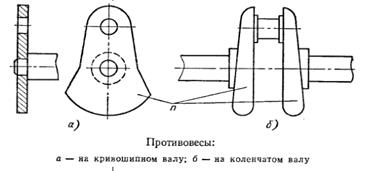

Рисунок 3.11 – Противовесы

Кривошип обычно изготовляют как одно целое с валом, но встречаются конструкции, когда он крепится к валу прессовой посадкой (а) или при помощи клиньев. Если кривошип находится не в конце вала, а междуего опорами, то вал называют коленчатым. По числу колен различают одно- и многоколенчатые валы. У таких валов с противоположных коленам сторон имеются противовесы (п)для уравновешивания возникающих центробежных сил(б).

Технологический процесс восстановления коленчатых валов включает следующие операции: мойку, разборку и дефектацию коленчатого вала; проверку биения по средней шейке; правку коленчатого вала на прессе (при необходимости); установку пробок в отверстия масляных каналов вместо заглушек; шлифование коренных и шатунных шеек; контроль размеров коренных, шатунных шеек и радиуса кривошипа; полирование коренных и шатунных шеек и сборку коленчатого вала. Разборка коленчатого вала включает следующие операции: снятие шестерни привода масляного насоса, переднего и заднего выносных противовесов; изъятие заглушек и втулок центробежной очистки масла и внутренних полостей масляных каналов коленчатого вала. Правка коленчатого вала производится на прессе при наличии изгиба вала более 0,05 мм. Для правки вал устанавливается на призмы крайними коренными шейками, средняя шейка устанавливается под штоком гидравлического пресса таким образом, чтобы прогиб вала находился в верхней части (под штоком пресса). Контроль осуществляется с помощью индикаторного приспособления. На среднюю шейку устанавливается призма со сферическим углублением для предохранения от повреждения шейки вала, и усилием пресса вал прогибается на величину, превышающую изгиб вала в 10 раз.

Шейки коленчатого вала шлифуются на круглошлифовальных станках ЗА432. Режимы шлифовки коренных и шатунных шеек коленчатого вала.

Порядок шлифования следующий. В первую очередь шлифуются коренные шейки после установки коленчатого вала в центрах станка. Во вторую очередь шлифуются шатунные шейки.

Для шлифования шатунных шеек коленчатый вал на станке устанавливается в центросместителях, обеспечивающих смещение оси вала на величину радиуса кривошипа, который имеет размер (604+-0,5) мм, и совмещение осей шатунных шеек с осью шпинделя станка. Шлифование начинается с первой шатунной шейки, для шлифования следующей шейки вал поворачивается на угол 90°.

В процессе шлифования шеек производится контроль их размеров и радиуса кривошипа.

Все коренные и шатунные шейки шлифуются под один ремонтный размер.

После шлифования шейки подвергаются полировке в течение 1 мин на полировальных станках полировальной лентой ЭБ220 или пастой ГОИ № 10.

Восстановленные коленчатые валы поступают на сборку.

Шестерни привода масляного насоса из-за ненадежного его крепления могут иметь следующие дефекты: обрыв шестерни, накрен на зубьях, выкрашивание зубьев. Шестерни, имеющие указанные выше дефекты, заменяются новыми.

Противовесы подвергаются осмотру на магнитном дефектоскопе и контролю жестким мерительным инструментом.

Статьи по теме:

Примеры выполнения аудита

безопасности

Дорожная сеть – продукт, который создается и содержится дорожной отраслью в соответствии с установленным перечнем эксплуатационных качеств для удовлетворения транспортных потребностей сообщества с ми ...

Контроль проследования поездов при помощи изолированного рельса и магнитной

педали типа ПБМ-56

Беспедальные схемы по надежности действия обладают преимуществом перед схемами с механическими педалями, но в то же время они имеют и недостатки. Например, если открыли входной или выходной светофор, ...

Предварительное определение числа полос движения на подходах к перекрестку

При предварительном расчете следует исходить из того, что для каждого направления, выделенного на схеме перекрестка в задании, должно быть выделено не менее одной полосы движения. Необходимое количес ...

Навигация

- Главная

- Перевозка грузов

- Электробалластер

- Грузовой план судна

- Автомобильный транспорт

- Ежедневное обслуживание автомобиля

- Эксплуатация автомобильных дорог

- Транспортная информация

- Карта сайта